Jak powstaje samochód – od projektu po linię produkcyjną to proces skomplikowany, wieloetapowy i wymagający współpracy specjalistów z różnych dziedzin motoryzacji.

Projektowanie i koncepcyjne fazy

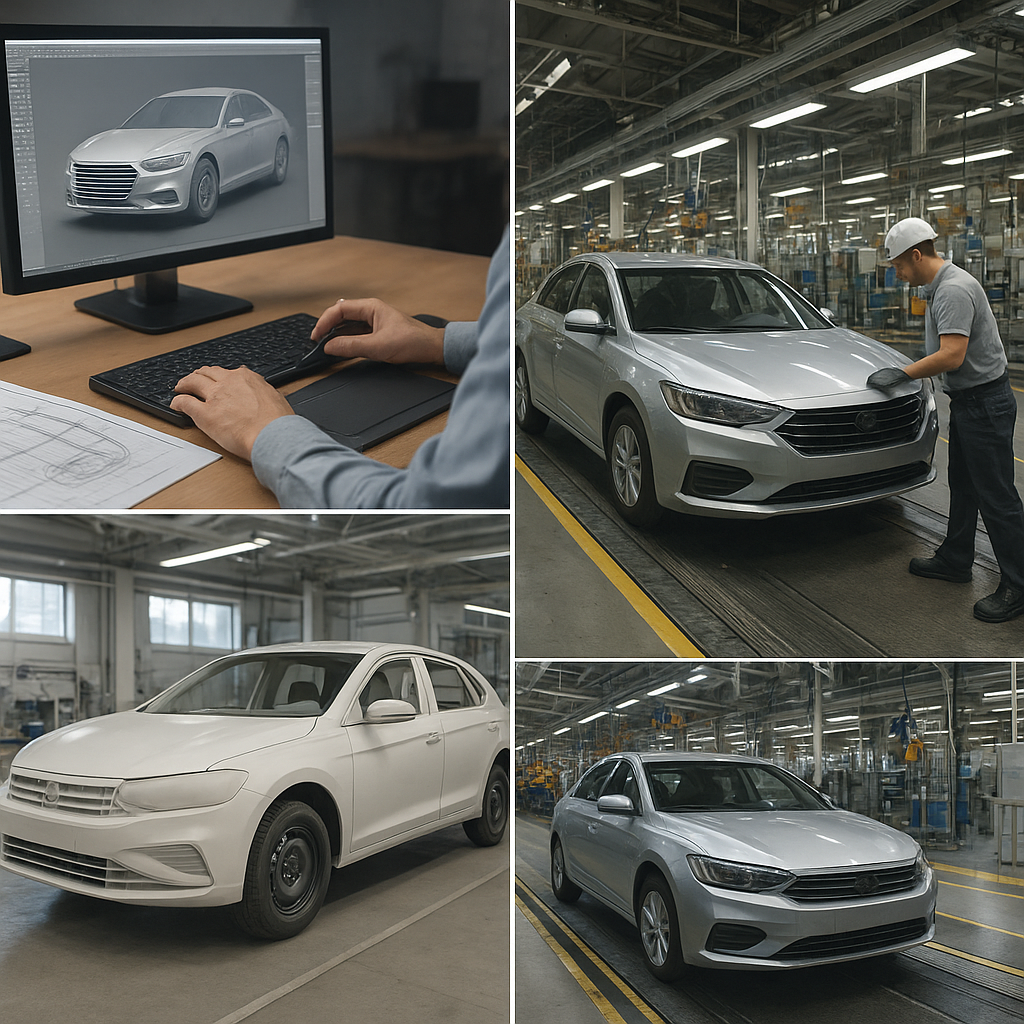

Pierwszym etapem tworzenia nowego pojazdu jest faza koncepcyjna. Zespół projektantów skupia się na definiowaniu kluczowych założeń dotyczących dizajnu, osiągów oraz potrzeb przyszłych użytkowników. W tym momencie powstają pierwsze szkice i renderingi, które obrazują wygląd nadwozia, wnętrze oraz układ elementów mechanicznych. Najczęściej wykorzystywanym narzędziem jest praca w środowisku CAD, gdzie dzięki technologii 3D można szybko weryfikować proporcje oraz ergonomię.

- Analiza rynku i badania preferencji klientów

- Opracowanie koncepcji stylistycznej nadwozia

- Wstępna kalkulacja kosztów i technologii

Optymalizacja przestrzeni i aerodynamiki

Właściwa optymalizacja kształtu nadwozia wpływa na osiągi i zużycie paliwa. Często wykorzystuje się tunele aerodynamiczne, w których badane są modele w skali lub prototypy pokryte siatką pomiarową.

Inżynieria i prototypowanie

Gdy koncepcja stylistyczna zostanie zaakceptowana, rozpoczyna się szczegółowe projektowanie modułów technicznych. Działy inżynierii mechanicznej, elektrycznej i materiałowej współpracują, aby stworzyć kompletny model 3D. Na tym etapie kluczowe stają się analizy wytrzymałościowe elementów konstrukcyjnych oraz symulacje wirtualne zderzeń.

- Dobór materiałów: stal, aluminium, kompozyty

- Projektowanie układów zawieszenia i napędu

- Integracja systemów bezpieczeństwa i elektroniki pokładowej

Budowa pierwszych prototypów

Prototypy konstrukcyjne powstają w warsztatach wyposażonych w centra obróbcze CNC, drukarki 3D i systemy spawalnicze. Zbudowane modele służą do przeprowadzania testy drogowych, laboratoryjnych zderzeń, analizy hałasu i drgań oraz oceny zachowania materiałów w różnych warunkach klimatycznych.

Przygotowanie produkcji i procesy technologiczne

Kolejny etap to planowanie produkcji seryjnej. Specjaliści ds. logistyka ustalają dostawy komponentów, a zespół inżynierów linii produkcyjnej projektuje rozmieszczenie stanowisk montażowych, robotów spawalniczych oraz urządzeń kontroli jakości.

- Projektowanie linii montażowej i stanowisk spawalniczych

- Automatyzacja procesów dzięki roboty przemysłowym

- Pozyskiwanie i magazynowanie części w systemie just-in-time

Szkolenia i testy próbne

Operatorzy oraz technicy przechodzą szkolenia z obsługi nowych maszyn i procedur. W zakładach uruchamia się serię produkcyjną prób, podczas której wyprodukowane egzemplarze są poddawane rygorystycznym kontrola jakości i ocenie wydajności procesów.

Linia montażowa i ostateczne testy

Pełna linia montażowa składa się z sekcji karoserii, lakierni, montażu wnętrza oraz kontroli końcowej. W sekcji karoserii komponenty są spawane lub klejone, tworząc sztywną strukturę nośną pojazdu. Następnie karoseria jest przewożona do lakierni, gdzie procesy natrysku i utwardzania odbywają się w kabinach suszących.

- Instalacja wnętrza: deska rozdzielcza, fotele, systemy multimedialne

- Podłączanie układów elektrycznych i hydraulicznych

- Montowanie kół, opon i układu wydechowego

Testy końcowe i certyfikacja

Gotowe samochody przechodzą testy drogowe na specjalnych torach, badania emisji spalin oraz pomiary hałasu. Po uzyskaniu niezbędnych certyfikatów i homologacji pojazd trafia do sieci dealerów. Dzięki stałemu monitorowaniu procesu produkcji możliwe jest wprowadzanie usprawnień i innowacje w kolejnych seriach modelu, podnosząc efektywność i jakość finalnego produktu.